Xu hướng sản xuất lai (hybrid manufacturing) và Big Metal Additive

Trong những năm gần đây, sản xuất lai đang trở thành xu hướng nổi bật, kết hợp sức mạnh giữa công nghệ in 3D kim loại và gia công CNC truyền thống. Một đại diện tiêu biểu cho bước chuyển mình này chính là Big Metal Additive (BMA) – xưởng chế tạo hiện đại tại Denver, Colorado, Mỹ. Tại đây, các kỹ sư đã đẩy giới hạn sáng tạo nhờ việc sử dụng phần mềm Siemens Additive Manufacturing để tích hợp in 3D với các máy CNC 5 trục, mang lại hiệu quả vượt trội cho sản xuất cơ khí đỉnh cao.

Tối ưu hóa hiệu suất với sản xuất bồi đắp (additive manufacturing)

Công nghệ in 3D đã mở ra cánh cửa cho những thiết kế phức tạp mà trước đây không thể thực hiện trên các giải pháp truyền thống. Sự kết hợp giữa phương pháp bồi đắp và gia công cắt gọt – gọi là sản xuất hybrid – giúp tối ưu chi phí, tiết kiệm thời gian đồng thời giảm hao phí vật tư.

Điểm đặc biệt, quá trình bồi đắp và gia công không nhất thiết phải thực hiện trên cùng một thiết bị. Doanh nghiệp hoàn toàn có thể in 3D trên một máy, sau đó chuyển sang gia công trên máy khác. Tuy nhiên, việc tích hợp toàn bộ quy trình trên một máy đa trục (như CNC 5 trục hoặc robot 6 trục với hệ thống điều khiển SINUMERIK) sẽ đem đến hiệu suất vượt trội, tối ưu hóa mọi nguồn lực cho nhà xưởng.

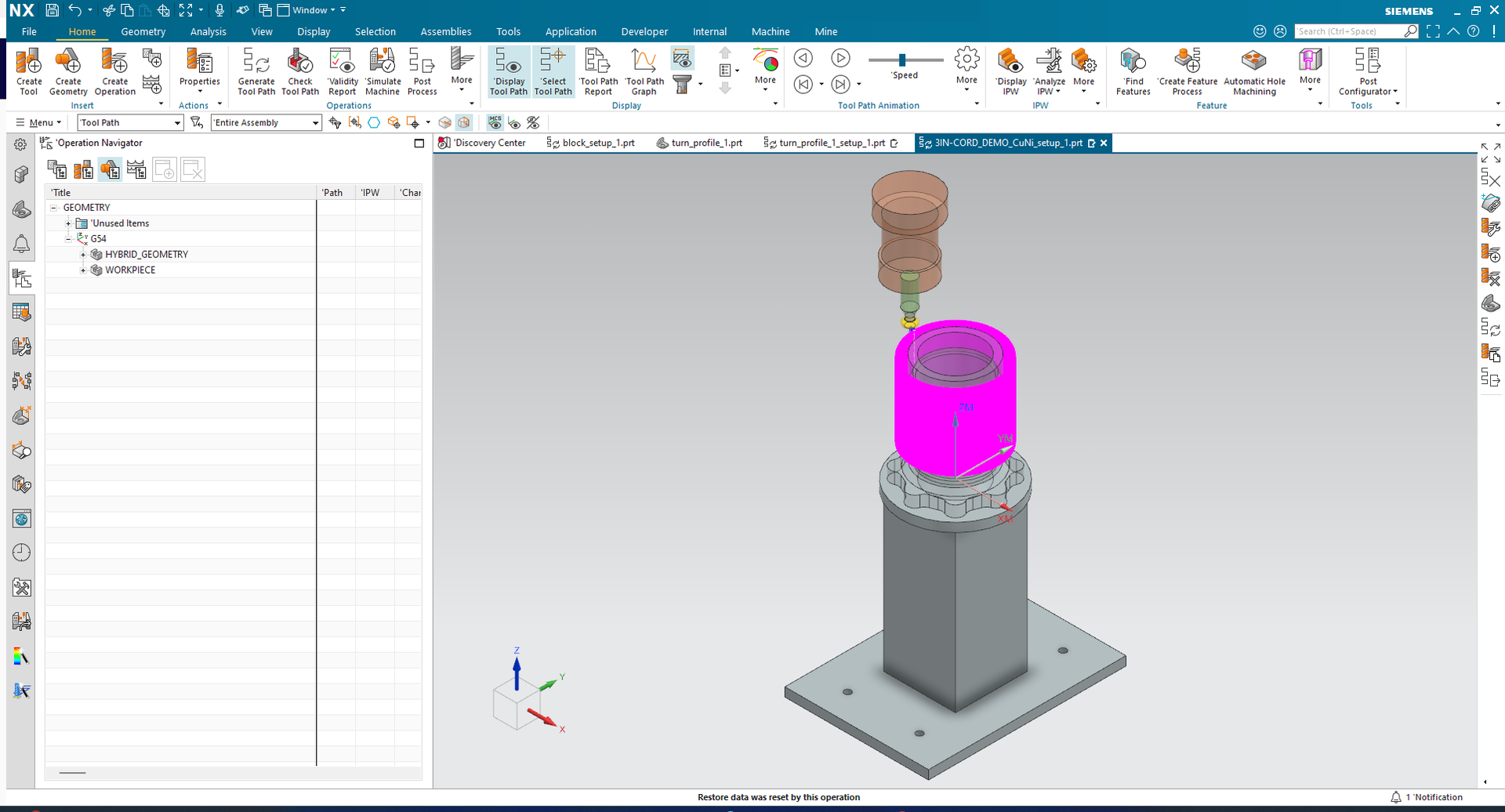

Giải quyết thách thức quy trình hybrid bằng giải pháp tích hợp NX for Manufacturing

Thực tế, không phải lúc nào quy trình hybrid cũng được hoàn tất trọn vẹn trong cùng một nhà máy hoặc thiết bị. Nhiều trường hợp các chi tiết kim loại sau khi được in xong tại BMA sẽ phải chuyển tiếp sang một đối tác khác để gia công thêm, ví dụ như tiện. Điều này đặt ra thử thách lớn trong việc đánh giá lại bề mặt sau hàn và định vị nhằm giữ nguyên các đặc điểm thiết kế quan trọng.

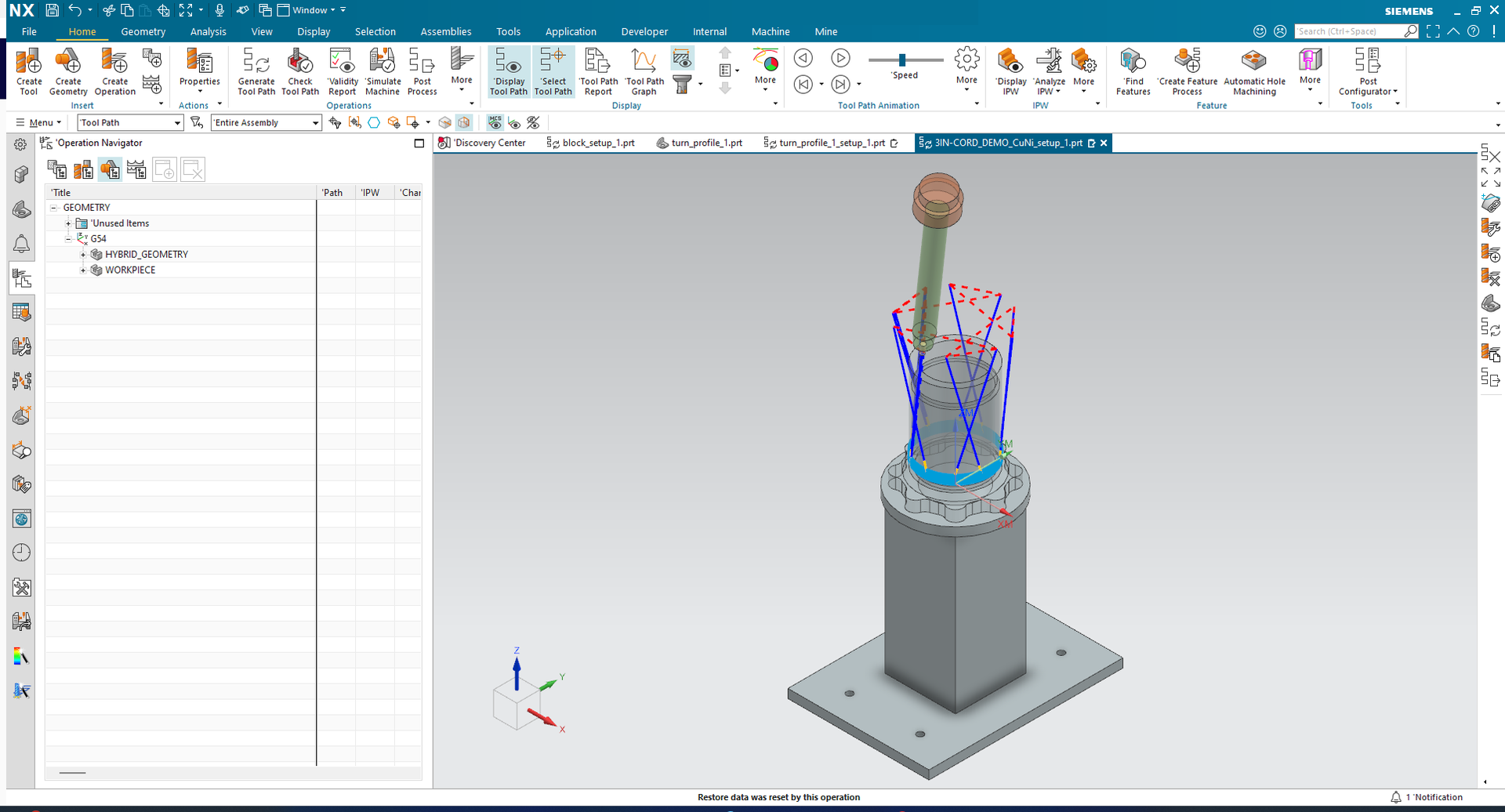

Kể cả khi xử lý hoàn toàn trong nội bộ, việc đồng bộ dữ liệu giữa các máy và bước cân chỉnh phôi cũng rất phức tạp và mất thời gian. Để giải quyết vấn đề đó, NX for Manufacturing ra đời như giải pháp tổng thể, đồng bộ mọi khâu từ thiết kế – sản xuất, luôn cập nhật dữ liệu liên tục và tự động giữa các bộ phận trong nhà máy.

Ví dụ, chỉ bằng một cú nhấp chuột, mọi thay đổi từ bản vẽ thiết kế đều được phản ánh đến chương trình gia công và các file bồi đắp, giúp tiết kiệm thời gian hiệu quả. NX còn cung cấp kho chiến lược phong phú cho từng công đoạn như phay, tiện, bồi đắp, cắt dây EDM… và không ngừng cập nhật, khẳng định vai trò là một công cụ mạnh mẽ của ngành sản xuất hybrid.

Đơn giản hóa quá trình In 3D với hồ sơ nghiên cứu chuyên sâu

Bí quyết thành công của BMA là sự kết hợp trơn tru giữa in 3D và gia công truyền thống. Từ tấm phôi phẳng, các kỹ sư dùng dây hàn để bồi đắp chi tiết rồi xen kẽ với cắt gọt để đạt yêu cầu kỹ thuật cao. Mỗi bộ phận như vậy đều là kết tinh của hai thế giới: linh hoạt như in 3D, chính xác như CNC truyền thống.

Để đảm bảo chất lượng, các "hồ sơ vận hành" được xây dựng trên cơ sở nghiên cứu kỹ lưỡng về vật liệu, thông số bồi đắp, hình học phôi và tỷ lệ hàn tối ưu. Thông tin này khi số hóa và tích hợp vào phần mềm NX, sẽ giúp mọi kỹ thuật viên nhanh chóng tái sử dụng những quy trình tốt nhất chỉ với vài cú click chuột.

Đặc biệt, bản NX gần đây có thêm Printer Library, chuyên gia dễ dàng lập các profile bồi đắp cho từng loại vật liệu, máy móc – đảm bảo chỉ cần lựa chọn đúng loại profile là hệ thống tự động tạo đường chạy, lập trình công cụ cho từng sản phẩm. Nhờ vậy, thời gian thiết lập rút gọn đáng kể, kỹ sư sẽ tập trung nhiều hơn cho sáng tạo giải pháp mới.

Khi kết hợp thêm với các công cụ tự động hóa mạnh mẽ của NX như lập trình mẫu, gia công dựa trên hình khối, doanh nghiệp hoàn toàn có thể chạm tới tự động hóa toàn diện cho mọi quy trình phức tạp nhất.

Tương lai của sản xuất hybrid – Hành động thực tiễn từ BMA

BMA không chỉ là nhà sản xuất kim loại – họ còn là minh chứng sống cho khả năng áp dụng các giải pháp hybrid tiên tiến nhất hiện nay. Nhờ tích hợp giải pháp như NX for Manufacturing, giới hạn về thiết kế, năng suất và chất lượng sản phẩm đều được chinh phục dễ dàng.

Khi số hóa và tự động hóa dần phổ biến, các doanh nghiệp cơ khí sẽ có thêm động lực để đổi mới quy trình, giảm chi phí, tăng tốc độ sản xuất và dễ dàng nâng cấp công nghệ mới. Sự giao thoa giữa kiến thức thực tiễn và nghiên cứu chuyên sâu nay đã trở thành chuẩn mực, mở ra cánh cửa cho một nền sản xuất hiện đại hơn bao giờ hết.