Trong bối cảnh công nghệ sản xuất ngày càng đòi hỏi hiệu suất và độ bền vượt trội, tối ưu hóa hệ thống tản nhiệt là nhân tố sống còn đối với các thiết bị điện tử và hệ thống tự động hóa hiện đại. Một trong những đột phá nổi bật hiện nay chính là ECAM (Electrochemical Additive Manufacturing), cho phép in 3D kim loại tinh khiết tại nhiệt độ phòng, không cần gia công bổ sung, đảm bảo độ chính xác cao và tiết kiệm đáng kể chi phí. Công nghệ này đã được kiểm chứng thực tế tại các cuộc thi quốc tế về thiết kế cold plate, mở ra hướng đi mới giúp ngành cơ khí chính xác khắc phục các sự cố nghiêm trọng, điển hình như vụ vệ tinh GOES-17 gặp vấn đề quá nhiệt do hệ thống làm mát năm 2018. Hãy cùng khám phá bí quyết các thực tập sinh Siemens DISW Nottingham tận dụng ECAM của Fabric8Labs và phần mềm mô phỏng CFD Simcenter Flotherm XT để vượt qua mọi giới hạn của thiết kế cold plate truyền thống.

Tham Gia Sân Chơi Thiết Kế Cold Plate Quốc Tế

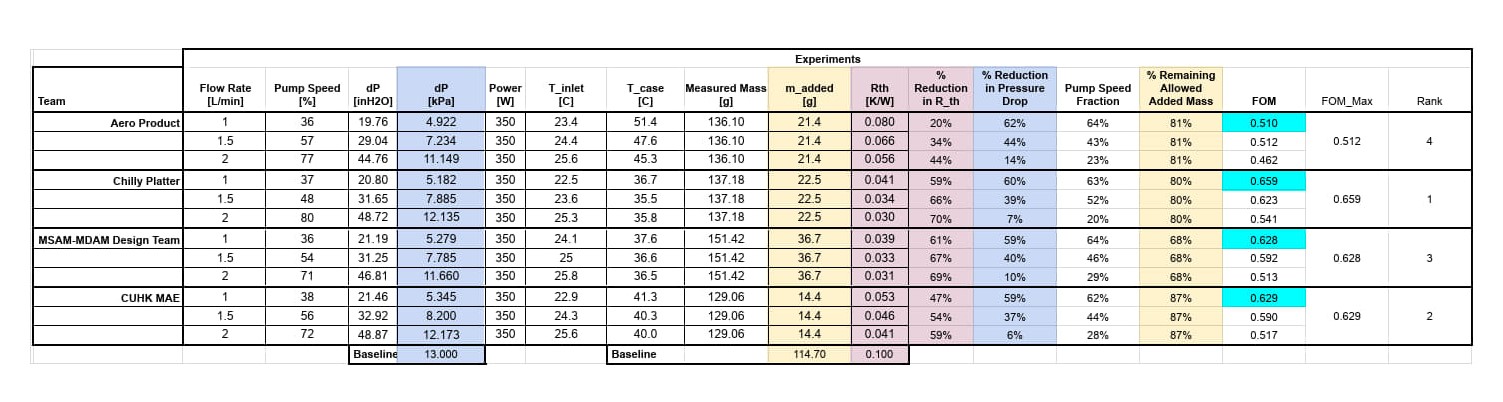

Nhóm thực tập sinh Siemens DISW Nottingham đã đại diện tham dự cuộc thi thiết kế cold plate do ASME K-16 và IEEE EPS tổ chức năm 2024/25. Nhóm đặt mục tiêu định nghĩa lại cold plate bằng công nghệ sản xuất bồi đắp hiện đại. Sáu mô hình CAD độc lập được nghiên cứu, mô phỏng với Simcenter Flotherm XT để so sánh qua ba tiêu chí quan trọng: kháng nhiệt, tổn thất áp suất và khối lượng. Nỗ lực của đội đã được ghi nhận khi họ lọt vào top 4 chung kết, trực tiếp kết hợp với Fabric8Labs để sản xuất mẫu cold plate từ đồng nguyên chất và trình bày trước các chuyên gia tại hội nghị IEEE ITherm 2025 ở Dallas, thể hiện bước nhảy vọt về mặt thực nghiệm và đổi mới cho giới kỹ sư nhiệt.

Khám Phá Ý Tưởng Thiết Kế Đầu Tiên

Nhóm phát triển đồng thời 6 thiết kế CAD mới lạ và đánh giá từng mẫu thông qua mô phỏng nhiệt Simcenter Flotherm XT, từ đó lựa chọn ra mô hình ưu việt nhất để đầu tư phát triển cho giai đoạn chung kết.

Mô Phỏng CFD Ban Đầu Và Đánh Giá Thiết Kế

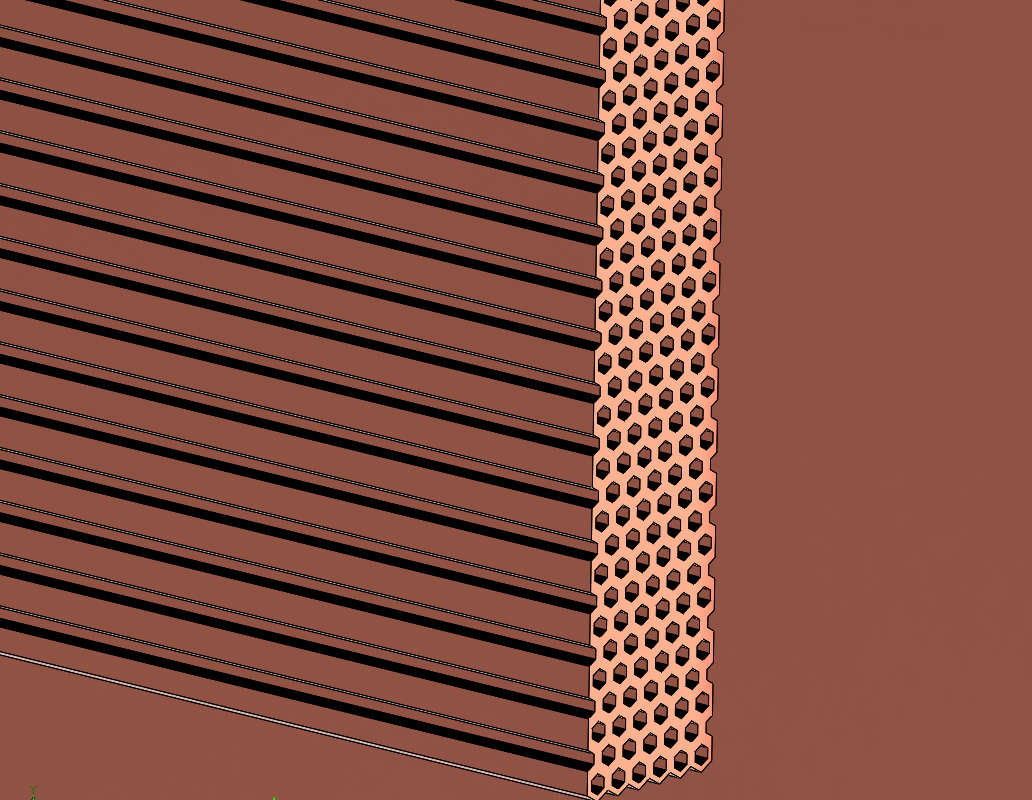

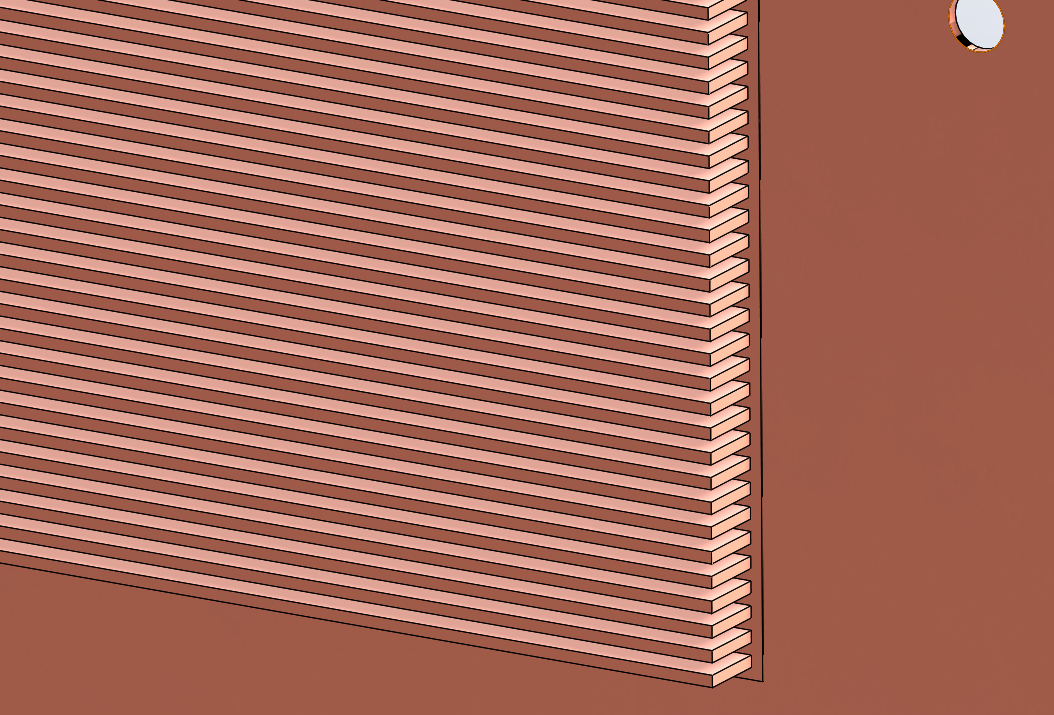

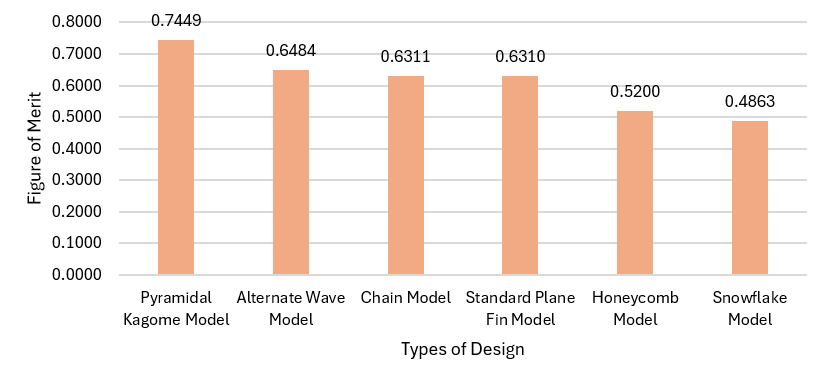

Kết quả mô phỏng ban đầu chỉ ra các thiết kế như Snowflake và Honeycomb gặp nhược điểm về tổn thất áp suất quá lớn, xuất phát từ hình học bất ngờ gần cửa vào gây xoáy dòng chảy và giảm hiệu quả tản nhiệt.

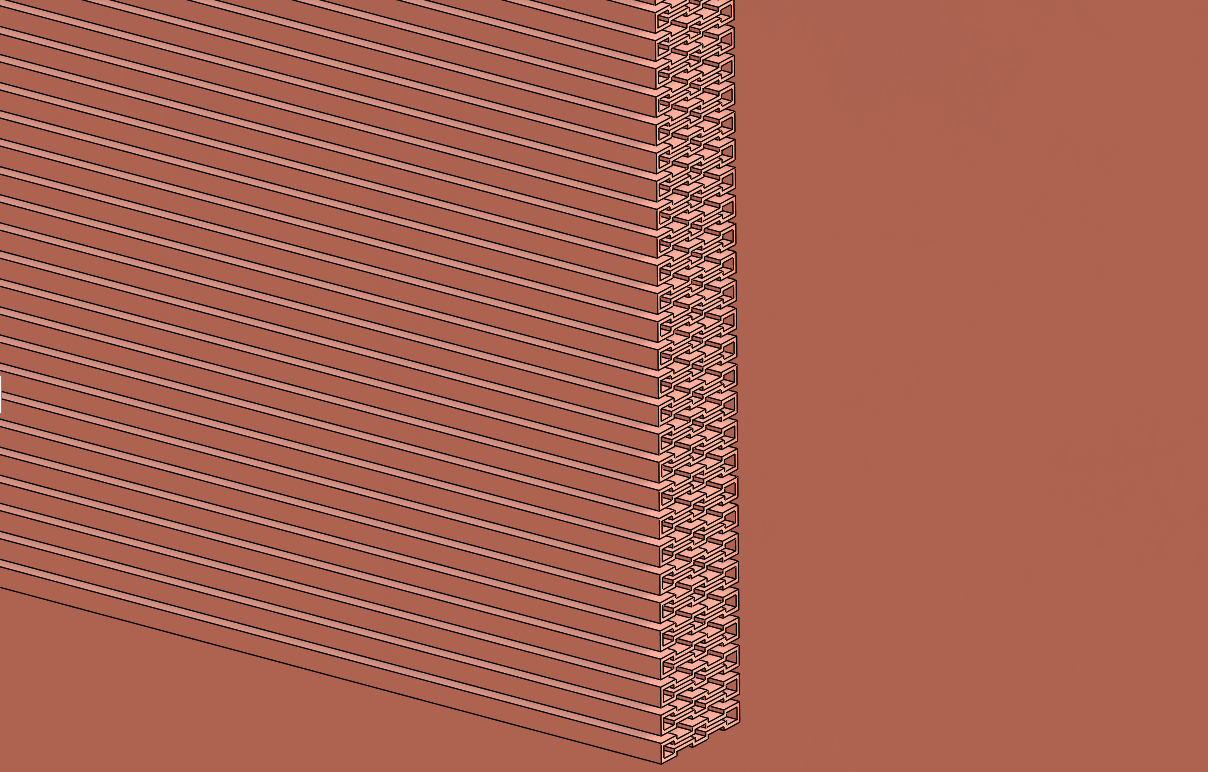

Các dạng như Chain hay Alternating wave giúp giảm khối lượng và nhiệt, nhưng đồng thời làm tăng tổn thất áp suất, khiến chúng chưa thật sự tối ưu về mặt hiệu quả – chi phí khi áp dụng sản xuất in 3D.

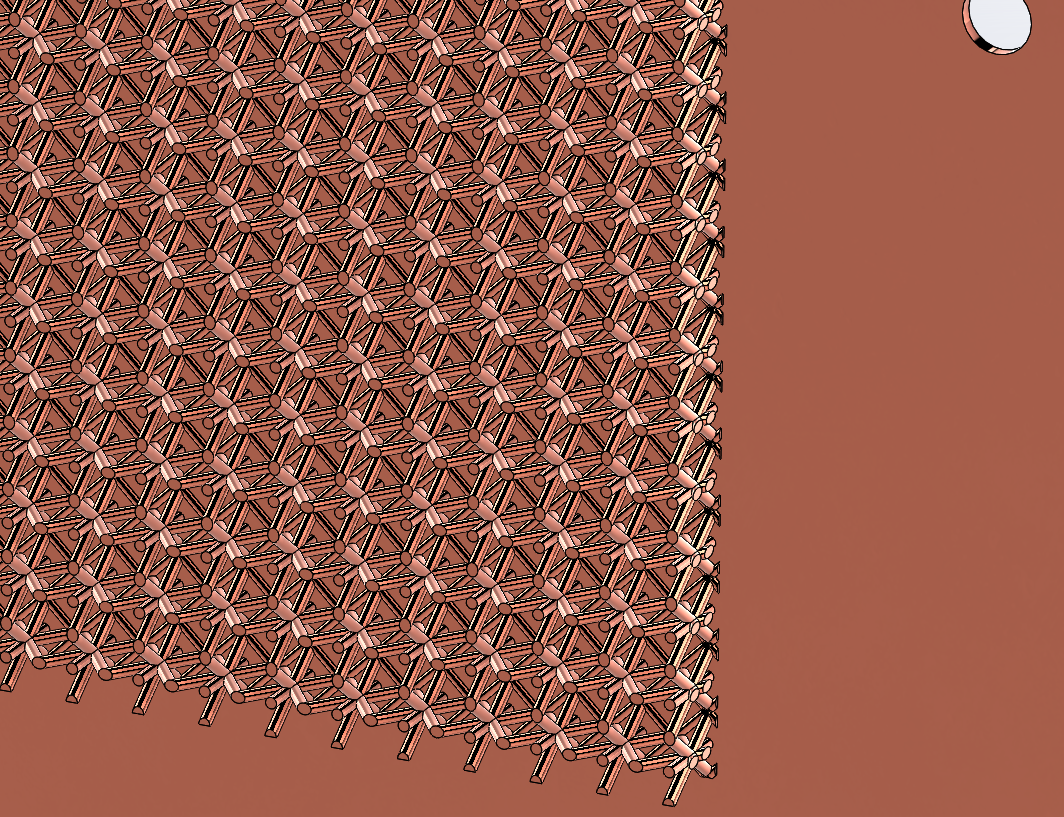

Kết quả chỉ số FoM (Figure of Merit) tổng hợp cho thấy thiết kế lưới Kagome kim tự tháp có FoM vượt trội hơn 11,39% so với phiến tiêu chuẩn ở cùng lưu lượng 1,85 L/phút, đầy hứa hẹn cho việc tối ưu hóa tiếp theo.

Ưu Thế Vượt Trội Của Thiết Kế Lưới Kagome Kim Tự Tháp

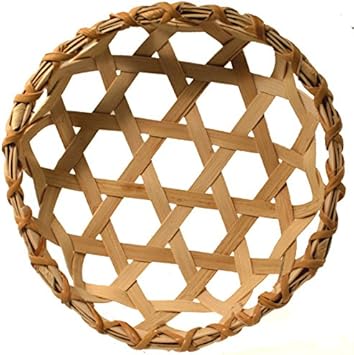

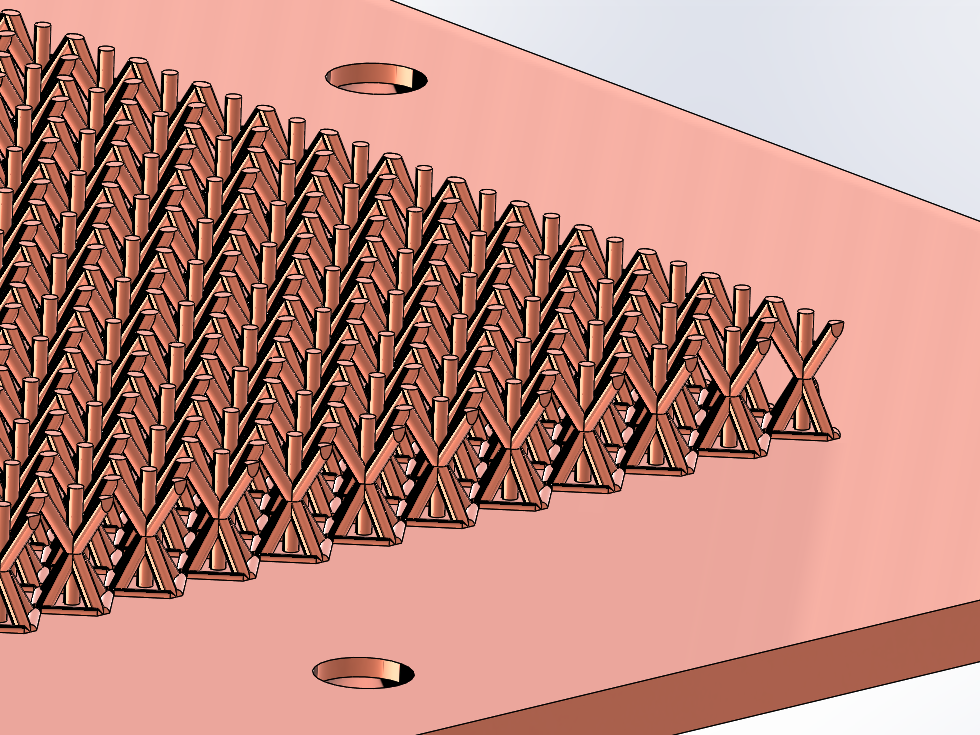

Lưới Kagome – cảm hứng từ nghệ thuật đan giỏ truyền thống Nhật Bản, đồng thời mô phỏng cấu trúc sinh học trong tự nhiên, sở hữu ưu điểm tuyệt đối khi sản xuất bằng ECAM. Hình học phức tạp, thành mảnh chỉ 0.2 mm, kết nối dạng song song giúp phân bổ dòng nước đều, giảm áp suất và khối lượng tổng thể.

Từng mắt lưới với thanh nghiêng 55° và thanh gia cố ở tâm (tạo xoáy nhỏ tăng trao đổi nhiệt), tổng cộng lên tới 768 đơn vị, đảm bảo diện tích tiếp xúc lớn và hiệu suất tối ưu dù cấu trúc cực kỳ nhẹ.

Kết hợp thêm đế kim tự tháp phía dưới, diện tích tiếp xúc được nhân lên nhiều lần, đồng nghĩa với khả năng dẫn nhiệt và độ bền đều được tối đa hóa cho các ứng dụng công nghiệp cao cấp.

CFD Phân Tích Thiết Kế Tối Ưu – Hiệu Quả Được Xác Thực

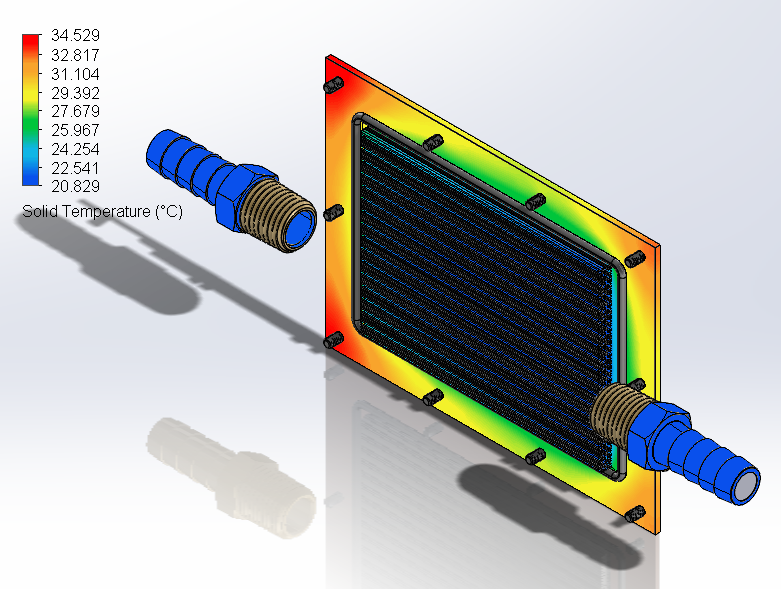

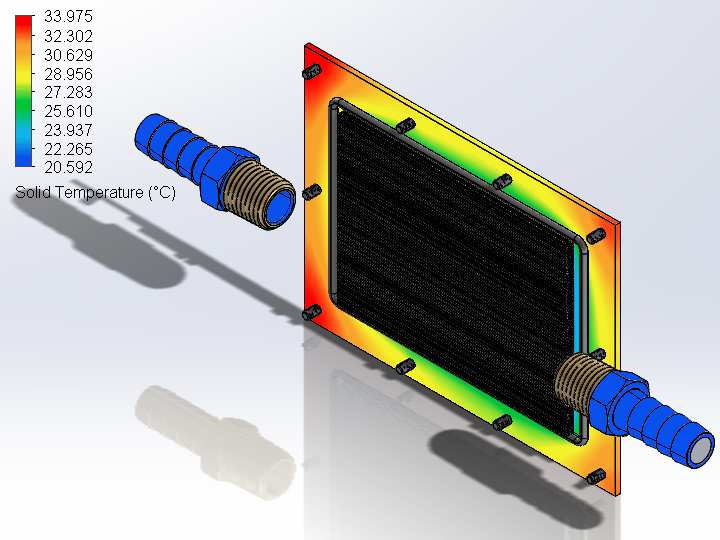

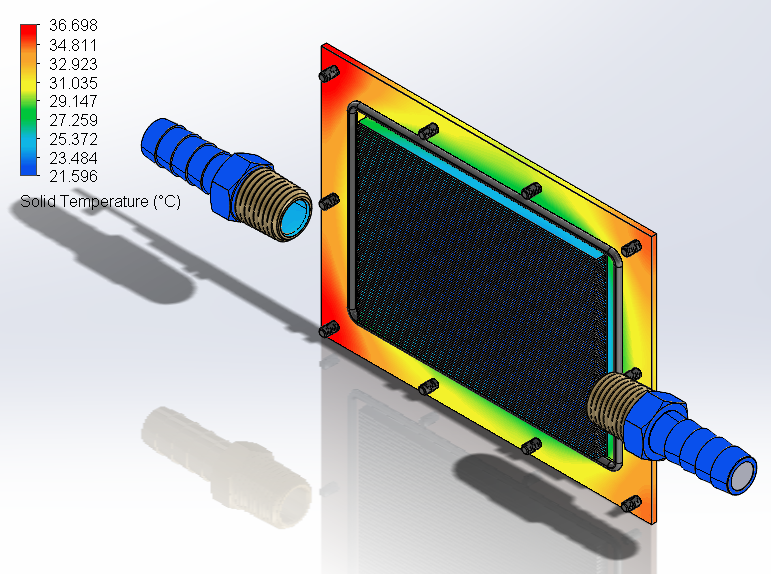

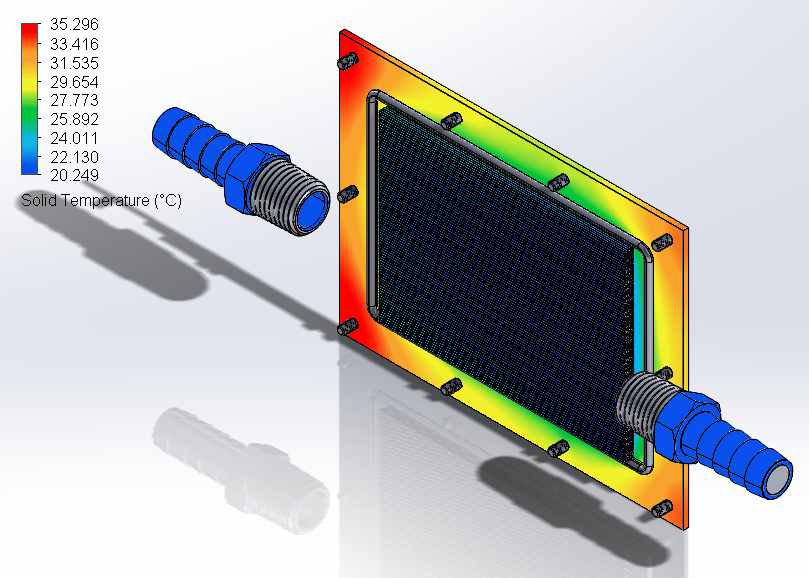

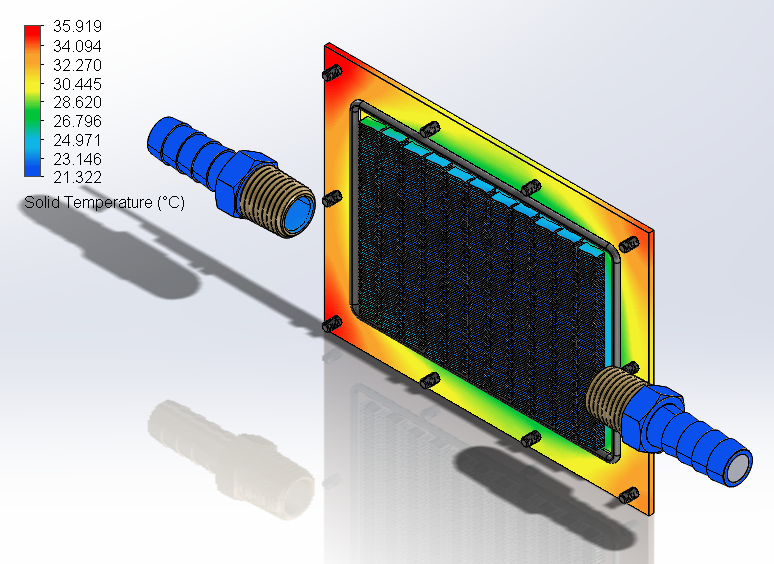

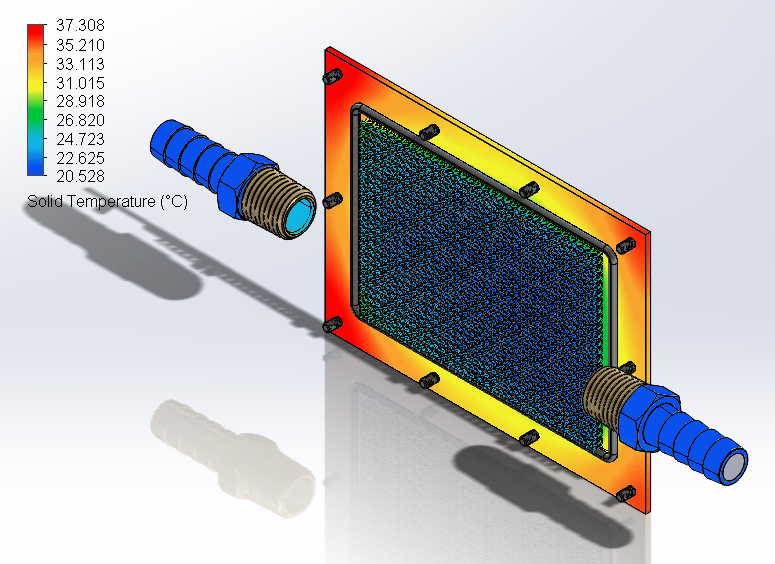

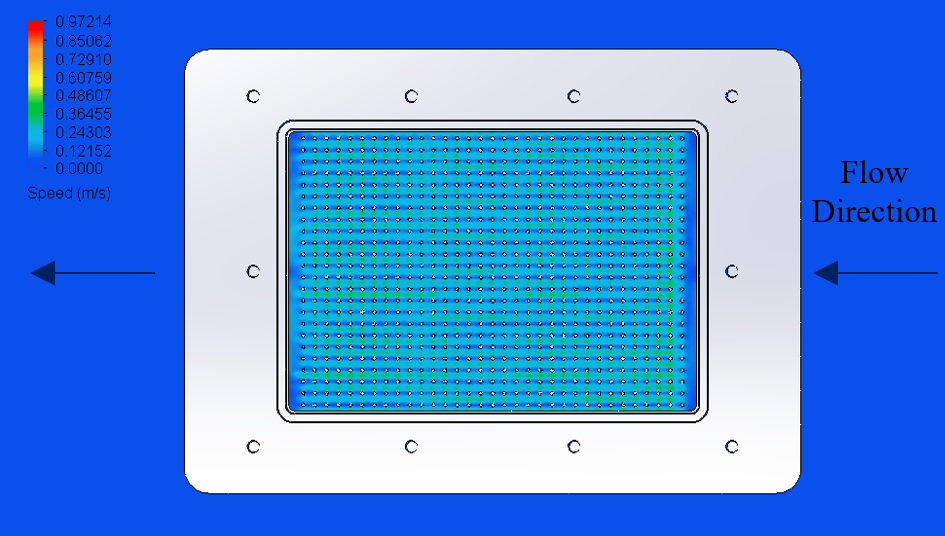

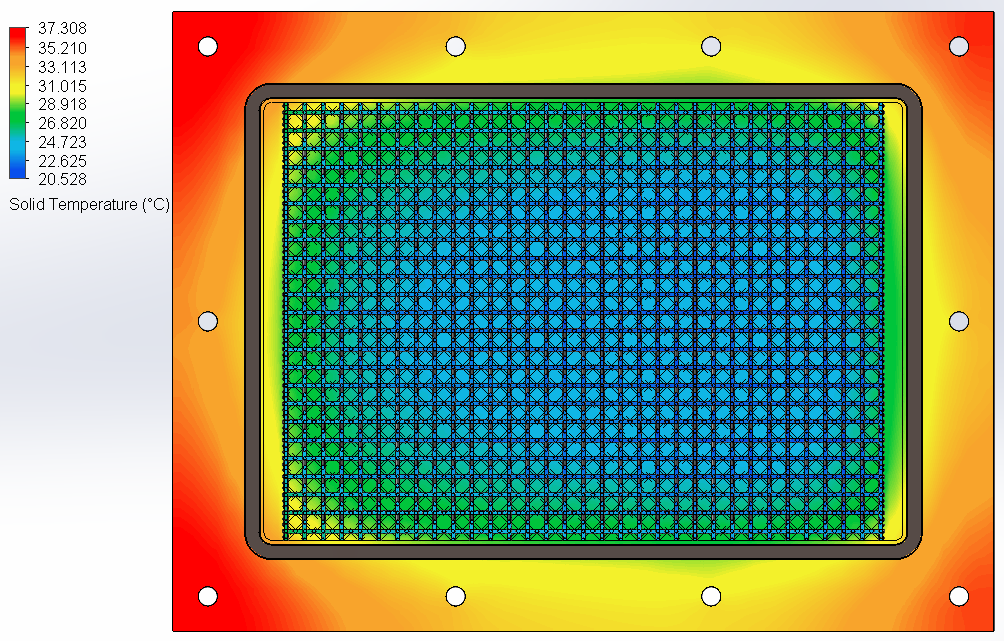

Mô phỏng CFD chi tiết trên Simcenter Flotherm XT chứng minh cold plate Kagome bằng đồng nguyên chất (380 W/m·K), làm việc ở 350 W nhiệt và lưu lượng tới 2 L/phút, cho kết quả phân phối vận tốc cực kỳ đồng đều, hạn chế lớp biên nhiệt và gia tăng gradient nhiệt. Nhờ use SmartCells tự động chia lưới tối ưu, thời gian mô phỏng nhanh mà vẫn giữ độ chính xác.

Kết quả: FoM đạt 0.74489 tại lưu lượng 2 L/phút, là điểm cân bằng tối ưu giữa kháng nhiệt, tổn thất áp suất, khối lượng và độ bền. Nhiệt độ tối đa chỉ 37,3°C tại mặt dưới đế, khối lượng cold plate giảm mạnh mà vẫn duy trì độ bền cơ học – rất lý tưởng cho sản phẩm công nghiệp bền bỉ, chính xác.

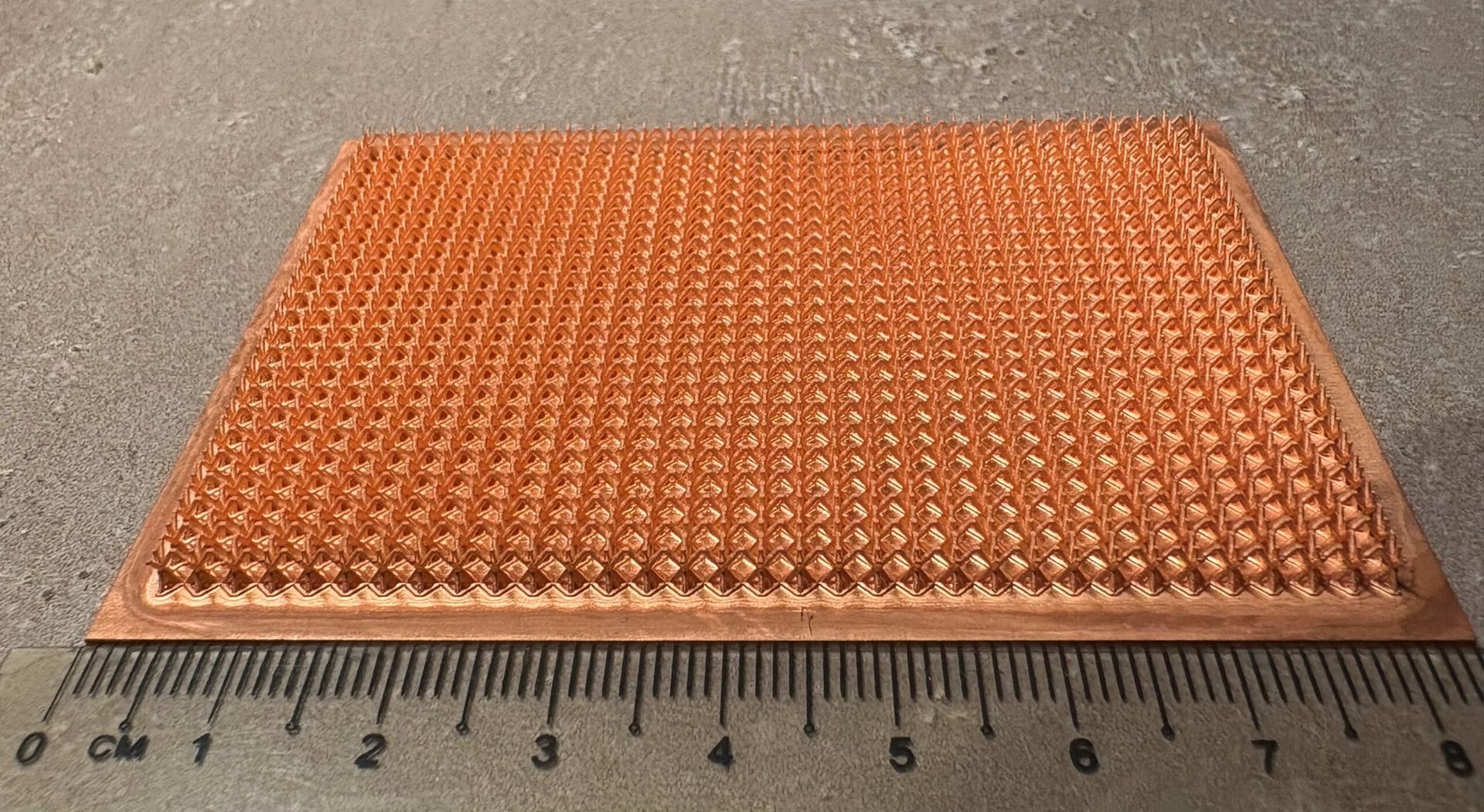

Nguyên Mẫu In 3D Thực Tiễn – Khẳng Định Hiệu Quả ECAM

Trước khi chọn thiết kế cuối cùng, nhóm đã in thử mẫu bằng các công nghệ in phổ biến như FDM (PLA tỉ lệ 2:1), DLP (resin tỉ lệ 1.5:1) để kiểm chứng khả năng tái tạo hình học phức tạp. Kết quả cho thấy ECAM từ Fabric8Labs thừa sức sản xuất những kết cấu cực nhỏ, kín, khó hoặc không thể chế tạo theo phương pháp truyền thống.

Kết quả đo thực nghiệm tại Intel Corporation & S-Pack Labs cho thấy thiết kế này đạt FoM cao nhất trong số các đội, xác nhận tính hiệu quả, độ bền và tiềm năng ứng dụng rộng rãi của công nghệ ECAM trong thực tế sản xuất công nghiệp.

Top 2 Chung Cuộc tại IEEE ITherm 2025 – Chắp Cánh Tương Lai Cơ Khí Việt

Đại diện Siemens DISW Nottingham xuất sắc lọt top 2 chung cuộc, vượt qua hơn 15 đội quốc tế tại ITherm 2025. Trên hết, thành công này chính là kết quả của tinh thần sáng tạo, dám đổi mới, kết hợp năng lực mô phỏng và sản xuất hiện đại – mở đường cho kỹ thuật nhiệt Việt Nam hòa nhập xu thế toàn cầu.

Bạn đã từng nghiên cứu, mô phỏng hoặc chế tạo tản nhiệt phức tạp ứng dụng ECAM, CFD? Đừng ngần ngại kết nối, chia sẻ kinh nghiệm để cộng đồng CAD/CAM cơ khí Việt Nam ngày càng vững mạnh!

Tham Khảo Và Đọc Thêm

- Bài viết: Giải nhiệt nước trong thiết bị điện tử

- Bài viết: Thiết kế tản nhiệt hiệu quả cho in 3D

- Dùng thử Simcenter Flotherm XT 30 ngày: Trải nghiệm tại đây

- Webinar kiến thức nền: Thiết kế tản nhiệt cho điện tử

Bạn đang muốn nâng cấp giải pháp tản nhiệt cho hệ thống máy móc, điện tử tự động hóa hoặc cần tư vấn mô phỏng – chế tạo linh kiện công nghệ mới nhất? Chuyên gia Micad luôn sẵn sàng đồng hành từ ý tưởng, mô phỏng CFD đến gia công – kiểm soát chất lượng sản phẩm in 3D kim loại chuẩn quốc tế. Hãy liên hệ ngay tại https://micad.vn/bao-gia/ để nhận tư vấn giải pháp tối ưu và báo giá nhanh chóng, uy tín nhất cho mọi dự án của bạn!